Kuptimi i këndit të spiralës së ingranazheve: Rëndësia e përkufizimit dhe zbatimet

Në inxhinierinë e ingranazheve, një nga parametrat më kritikë që ndikon në performancën, efikasitetin dhe nivelin e zhurmës është këndi i spiralës. Ky koncept është veçanërisht i rëndësishëm nëingranazhe helikoidale, të cilat përdoren gjerësisht në transmisionet e automobilave, kutitë e shpejtësive industriale, hapësirën ajrore, robotikën dhe makineritë e rënda. Të kuptuarit se çfarë është këndi i helikës, si ndikon në sjelljen e ingranazheve dhe pse ka rëndësi është thelbësore për inxhinierët dhe prodhuesit që synojnë të optimizojnë projektimin e ingranazheve.

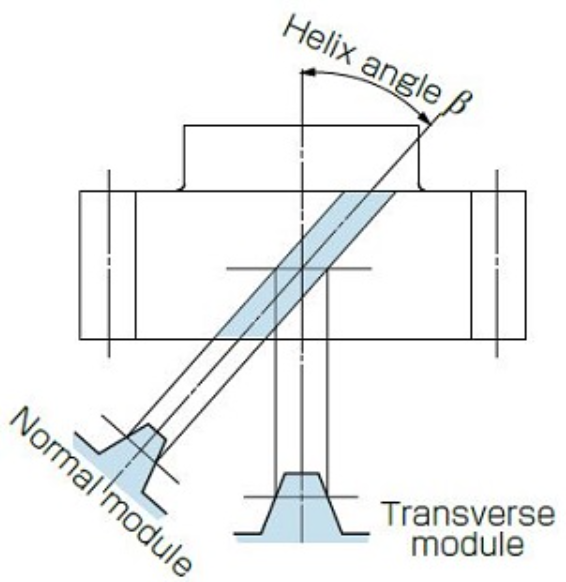

Çfarë është këndi i helikës?

Këndi i helikës i referohet këndit të formuar midis dhëmbit të ingranazhit dhe boshtit të rrotullimit të tij. Në ingranazhet helikoidale, dhëmbët nuk priten drejt në sipërfaqen e ingranazhit, si në ingranazhet me formë degëzimi, por vendosen në një kënd, duke krijuar një formë helike rreth perimetrit të ingranazhit. Ky kënd mund të shkojë nga gradë të vogla deri në rreth 45°, varësisht nga aplikimi dhe kërkesat e performancës.

-

Kënde më të vogla heliksale(p.sh., 15°) rezultojnë në një funksionim më të butë krahasuar me ingranazhet me shtytje, por prapëseprapë ruajnë një prodhim relativisht të thjeshtë.

-

Kënde më të mëdha heliksale(p.sh., 30° ose më shumë) sigurojnë një angazhim edhe më të butë dhe kapacitet më të lartë mbajtës ngarkese, por gjenerojnë shtytje aksiale më të madhe, e cila duhet të menaxhohet me kushineta ose rondele shtytëse.

Rëndësia e këndit të helikës në projektimin e ingranazheve

Këndi i spiralës luan një rol qendror në përcaktimin e karakteristikave operative të ingranazheve spirale:

-

Transmetim i qetë i fuqisë

Për shkak të dhëmbëve të pjerrët, angazhimi i ingranazheve është gradual dhe jo i menjëhershëm. Kjo zvogëlon ngarkesat goditëse, dridhjet dhe zhurmën, duke i bërë ingranazhet helikoidale ideale për aplikime me shpejtësi të lartë dhe fuqi të lartë. -

Shpërndarja e ngarkesës

Një kënd më i madh i spiralës rrit raportin e kontaktit, që do të thotë se më shumë dhëmbë angazhohen në të njëjtën kohë. Kjo shpërndan ngarkesën mbi dhëmbë të shumtë, duke përmirësuar qëndrueshmërinë dhe kapacitetin e ngarkesës. -

Shtytje Aksiale

Ana negative e këndit të helikës është se ai fut forca aksiale përgjatë boshtit të ingranazhit. Sa më i madh të jetë këndi i helikës, aq më e lartë është ngarkesa aksiale, gjë që kërkon rregullime më të forta të kushinetave. -

Kompromisi i efikasitetit kundrejt forcës

Ndërsa këndet më të larta të spiralës rrisin forcën dhe lëmimin, ato mund ta ulin pak efikasitetin për shkak të rritjes së fërkimit rrëshqitës. Projektuesit duhet t'i balancojnë këta faktorë bazuar në aplikimin e synuar.

Zbatimet e këndeve të ndryshme të helikës

Përzgjedhja e këndit të spiralës varet nga lloji i makinerisë dhe nevojat e performancës:

-

Transmisione Automobilistike

Ingranazhet helikoidale me kënde helikoidale rreth 20–30° janë të zakonshme në kutitë e shpejtësisë së makinave sepse ato sigurojnë funksionim të qetë dhe të qetë dhe transmetim të lartë të çift rrotullues. -

Kuti ingranazhesh industriale

Kënde më të mëdha heliksoze përdoren shpesh për të rritur kapacitetin mbajtës të ngarkesës për makineri të rënda siç janë transportuesit, thërrmuesit dhe mullinjtë e çimentos. -

Robotikë dhe Pajisje Precize

Kënde më të vogla heliksoze ose edhe dizajne të kryqëzuara të ingranazheve helikoidale zgjidhen për kuti ingranazhesh kompakte dhe të lehta që kërkojnë kontroll të saktë të lëvizjes. -

Aplikime Hapësinore

Këndet e balancuara të spirales janë thelbësore për të zvogëluar zhurmën, dridhjet dhe konsumimin në kutitë e shpejtësisë së turbinave me shpejtësi të lartë.

Këndi i Helix-it kundrejt Këndit të Presionit

Është e rëndësishme të mos ngatërrohetkëndi i spiralësmekëndi i presionitKëndi i presionit lidhet me drejtimin e forcës midis dhëmbëve që rrjetëzohen, ndërsa këndi i helikës i referohet konkretisht orientimit këndor të dhëmbëve. Të dy parametrat duhet të merren në konsideratë së bashku për një dizajn optimal të ingranazhit.

Koha e postimit: 21 gusht 2025