Sistemet e ingranazheve luajnë një rol kritik në pajisje të ndryshme mekanike, duke siguruar transmetimin e qetë dhe efikas të fuqisë. Megjithatë, performanca e sistemeve të ingranazheve varet shumë nga saktësia errjetëzim ingranazheshEdhe devijimet e vogla mund të çojnë në joefikasitet, rritje të konsumimit dhe madje edhe në dështime katastrofike. Në këtë artikull, do të shqyrtojmë faktorët që ndikojnë në saktësinë e rrjetës së ingranazheve dhe do të shqyrtojmë rëndësinë e tyre në sigurimin e performancës optimale të sistemit të ingranazheve.

Profili i Dhëmbëve të Ingranazhit:

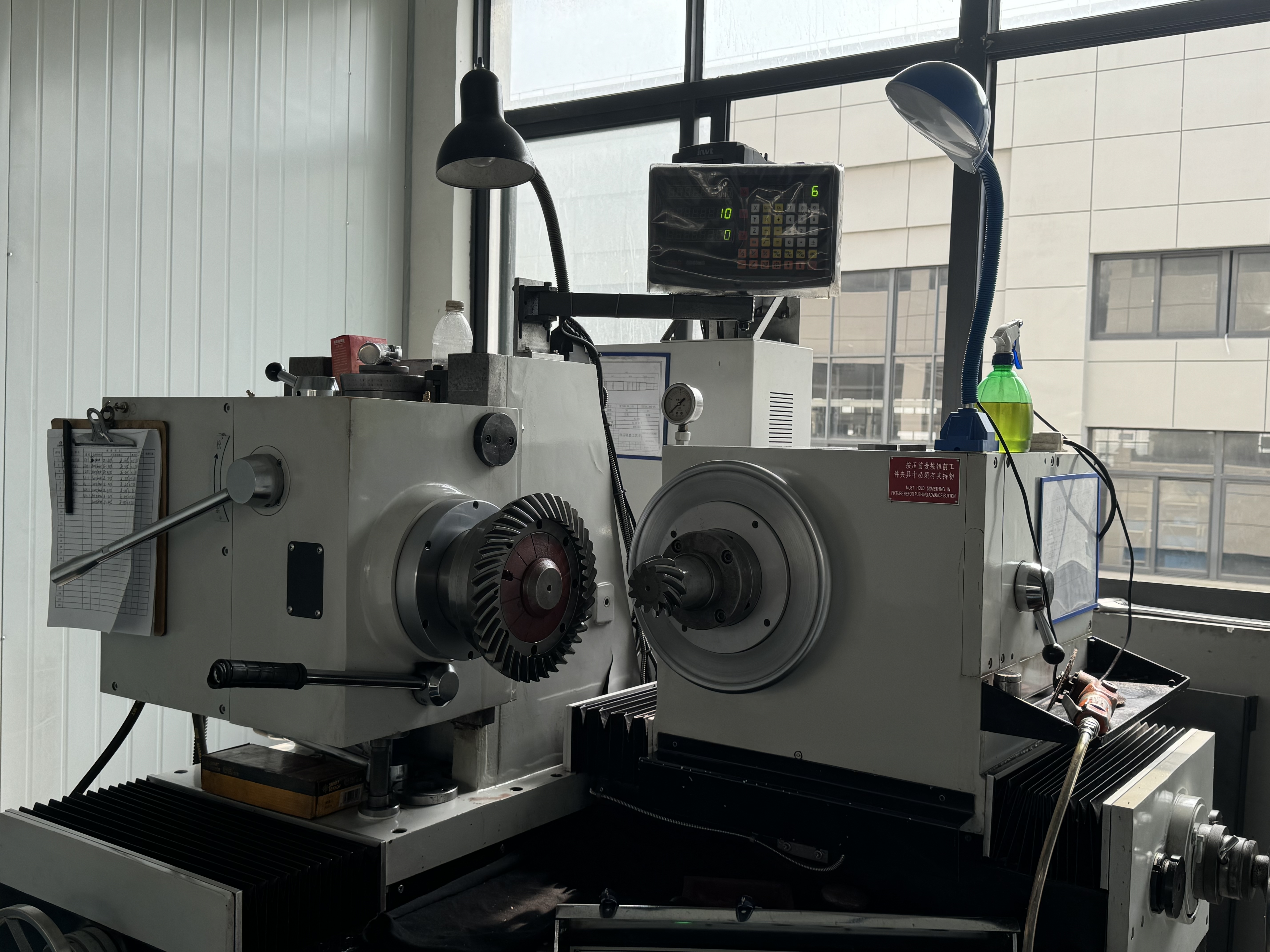

Profili i dhëmbëve të ingranazhit është ndoshta faktori më themelor që ndikon në saktësinë e rrjetës së ingranazhit. Dhëmbët duhet të jenë të formuar saktë për të siguruar angazhimin e duhur dhe reagimin minimal. Çdo devijim nga profili ideal i dhëmbit mund të çojë në ngarkesë të pabarabartë, rritje të zhurmës dhe ulje të efikasitetit. Teknikat moderne të prodhimit, të tilla si përpunimi CNC, kanë përmirësuar ndjeshëm aftësinë për të prodhuar profile të sakta të dhëmbëve të ingranazhit.

Tolerancat e Prodhimit:

Proceset e prodhimit në mënyrë të pashmangshme sjellin toleranca, të cilat mund të ndikojnë në saktësinë e rrjetës së ingranazheve. Ndryshimet në dimensione, në përfundimin e sipërfaqes dhe në vetitë e materialit mund të ndikojnë në mënyrën se si ingranazhet bashkëveprojnë gjatë rrjetëzimit. Tolerancat më të rrepta dhe masat e kontrollit të cilësisë gjatë prodhimit janë thelbësore për të siguruar performancë të qëndrueshme të ingranazheve.

Rreshtimi dhe Montimi:

Rreshtimi dhe montimi i duhur iingranazhSistemet janë kritike për arritjen e saktësisë optimale të rrjetës. Mospozicionimi i boshteve, hapësira e gabuar midis ingranazheve ose parangarkesa e papërshtatshme e kushinetës mund të çojë në ngarkim të pabarabartë dhe konsumim të parakohshëm. Vëmendje e kujdesshme ndaj procedurave të montimit, duke përfshirë përdorimin e mjeteve të shtrirjes dhe specifikimet e çift rrotullues, është e nevojshme për të minimizuar këto probleme.

Lubrifikimi:

Lubrifikimi efektiv është jetik për të zvogëluar fërkimin dhe konsumimin midis dhëmbëve të ingranazheve. Lubrifikimi i pamjaftueshëm ose i papërshtatshëm mund të rezultojë në rritje të fërkimit, mbinxehje dhe konsumim të përshpejtuar. Përzgjedhja e lubrifikantit të duhur, së bashku me mirëmbajtjen dhe monitorimin e rregullt të niveleve të lubrifikimit, është thelbësore për të ruajtur saktësinë e rrjetës së ingranazheve me kalimin e kohës.

Kushtet e Operimit:

Mjedisi i funksionimit mund të ndikojë gjithashtu në saktësinë e rrjetës së ingranazheve. Faktorë të tillë si luhatjet e temperaturës, ngarkesat goditëse dhe ndotja mund të ndikojnë në performancën e ingranazheve. ProjektimiingranazhSistemet me masa mbrojtëse të përshtatshme dhe duke marrë parasysh kushtet e synuara të funksionimit mund të ndihmojnë në zbutjen e këtyre efekteve dhe në sigurimin e një performance të besueshme.

Konsumimi dhe degradimi:

Me kalimin e kohës, ingranazhet mund të përjetojnë konsumim dhe degradim, duke ndikuar në saktësinë e rrjetës së tyre. Grimcat gërryese, lubrifikimi i pamjaftueshëm ose ngarkesat e tepërta mund të përshpejtojnë konsumimin dhe të çojnë në ndryshime në gjeometrinë e ingranazheve. Inspektimi dhe mirëmbajtja e rregullt janë thelbësore për zbulimin dhe adresimin e problemeve të konsumimit përpara se ato të dëmtojnë performancën e ingranazheve.

Arritja dhe mirëmbajtjaingranazhSaktësia e rrjetës është thelbësore për të siguruar funksionimin e besueshëm dhe efikas të sistemeve mekanike. Duke kuptuar faktorët që ndikojnë në saktësinë e rrjetës së ingranazheve dhe duke zbatuar masa të përshtatshme gjatë projektimit, prodhimit, montimit dhe funksionimit, inxhinierët mund të optimizojnë performancën e ingranazheve dhe të zgjasin jetëgjatësinë e sistemeve të ingranazheve. Përparimet e vazhdueshme në teknologjitë dhe materialet e prodhimit, të shoqëruara me praktikat e rrepta të kontrollit të cilësisë, do të vazhdojnë të rrisin saktësinë e rrjetës së ingranazheve dhe të nxisin inovacionin në inxhinierinë mekanike.

Koha e postimit: 07 Maj 2024